太陽電池の性能を左右するEVAシート(エバーフィルム)

浅川太陽光発電所

所長 浅川 初男

2012.11

○太陽電池の性能を左右するEVA(エチレン酢酸ビニル共重合樹脂) シートの重要性。

EVAの透明性、柔軟性、接着性、引張強度、耐候性が生かされた用途ですが、太陽電池使用では、太陽光を常時浴びるという過酷な環境である為に、常に次の要求が求められる。

- ● 耐久性(耐熱性、対高温・高湿、耐候性、耐光性)。

- ● ガラス、セル、裏面フィルム(バックシート)との接着性、長期接着性、密封性。

- ● ラミネート加工時の溶融流動性が良く、セルの封止性に優れた安定性。

- ● 光線透過率が高く、透明性に優れていること。

- ● 柔軟性があり、加工時のセル割れを防止するクッション性。

- ● その他として配線の局部発熱等による不活性ガス等の発生が無いこと。

(三井化学東セロ株式会社 ホームページより)

*

特に、これから求められる性能は、シリコン系・化合物系、ともに発電効率を高めるために、セル自体が積層され、更なる高効率を求められた場合に、各太陽光線の波長に合ったPVエバーの発展が求められ、封蜜性に優れた特に光を透過させながら光を封じ込める分子レベルでのPVエバーの開発が急務になって来ている。

○太陽電池パネルの価格をいかに、価格を安くするか

このことは急務であるが、価格を低くすることで、耐久性が損なわれては、全く意味をなさなくなる。

一つの技術が完成を見るのに、おおよそ20年、製品になって安定供給され、多くの場面で、安価に使用でき、多様性になって来て完成品となって行く。

これらのことから見ると、太陽光発電は、やっと、産業として独り立ちができつつ有る産業であると言えるのです。

私が当初、購入した太陽電池の変換効率は8%くらいでした。(1980年代)

それを住宅にと考えた時には変換効率が10%くらいに(1990年代)、更にその上を目指し、中規模太陽光発電を考えた頃には変換効率が11%くらいに(1995年)(化合物・フもルファスは除く)大規模な太陽光発電をと研究を始めた2000年頃には12%くらいに今回の全量買い取り制度においては、住宅用の太陽電池の変換効率は13%以上にと飛躍的に改善されて来ています。しかし、飛躍的な変換効率の改善にはまだまだ実用レベルに時間がかかるために、もう一つの手段が考えられました。

○太陽光の受光面積に活路を求めた太陽電池

1セル当りの面積を大きくして、太陽からの光を受ける面積を広くして、発電量を増やす方式。大型の太陽電池パネルの登場です。

当初、1980年代実用化に向けて開発した太陽電池に使用していたセル面積は、直径8センチくらいの円形(単結晶)でした。

それが現在では15センチそれ以上に大型のものまで出できています。

多結晶で出は、当初8センチ四方のものが、20センチ四方を越えるものまで結果として、大型化したセルを繋ぎ合わせますので、太陽電池パネル全体も大型化したものになり、コスト面では、表面ガラスと太陽電池を支える外枠のコストがかさみます。発電能力は向上しているが、自重で取り扱いが不便になり、大型化になると太陽電池パネル自体にも歪みを生じ易くなり、歪みや振動が発生するような架台に取り付けた場合は、破損の原因に繋がります。

○太陽電池セルの大型かに伴い、更なる進化を遂げたEVシート

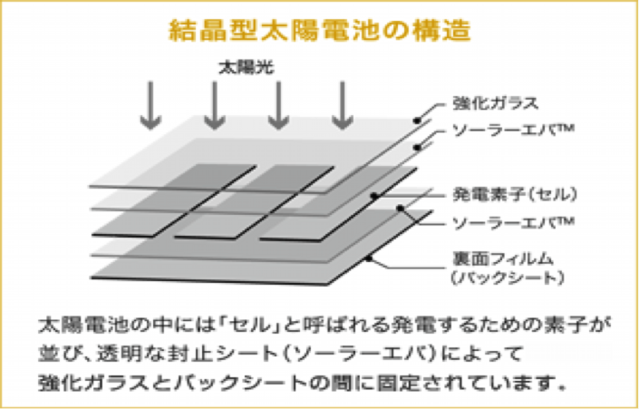

冒頭に紹介致しました、図1で説明しているように、太陽電池セルは、表面ガラス・EVシート・太陽電池セル・EVシート・バックシートにサンドされ、衝撃等から守られています。特にEVシートに求められたのが光の透過と封じ込めと言う、相反する課題です。

これらの課題を解決する方法がラミネートでありますが、ここにも課題が有りラミネート時の温度管理を怠ると、大規模なPIDの発生となります。

私のとこでは、平成20年度に温度管理不備におけるPIDを経験致しました。

原因究明に約1年、対応に1年、2年の歳月をかけ、状況を改善することができ、結果として、太陽電池ポネルの総入れ替え(補償期間中なので無料)を行い、当初の発電状態への復帰。

これらの原意は、行程処理の短縮化に伴い、温度管理の重要性を現場の従業員が熟知していなかったために発生しており、従業員教育の重要性が大切であることが判明致しました。

次に、EVシートの絶縁性についてこちらの写真を御覧下さい。 こちらの写真は、EVシートの絶縁不良に伴い、発生した熱膨張による

こちらの写真は、EVシートの絶縁不良に伴い、発生した熱膨張による

表面ガラスの破損状況です。

こちらは、裏側からジャンクションボックスを見た物です。

こちらは、裏側からジャンクションボックスを見た物です。

高電圧のために焼けこげている状況が確認できます。

太陽光発電の効率的運転方法を模索する中で、遭遇した事故でした。

当時の、太陽電池間の電圧は200Vが主流でしたが、太陽電池の性能をフルに引き出すために300V運転を実施した結果、絶縁不良に見回れ、太陽電池の交換を迫られましたが、メーカーの協力でこちらも無償入れ替えを実施していただきました。このように、私どものところでは、PID、絶縁不良、などを経験しておりますので、不良箇所の発見方法や対処方法の経験が有り、それらを基に皆様(メーカーを含む)に情報発信をしております。

特に、EVシートの発展には、期待するとこが多く、現在の太陽電池の大型化に伴い、懸念される材料も多く、心配する事例も発生しております。

近年、ヨーロッパ等で発生しているPID(突然の出力ダウン)現象は、特有のパターンが有り、それを確認することで、PIDか他の原因であるかを確認できます。先にもふれましたが、高電圧下で使用すると、太陽電池パネル自体の温度が上昇し、EVシートに影響を与え、イオンが発生し、更には不活性ガスの発生を引き起こし、出力ダウンに陥ることを私どものところでは、経験致しました。これらは、ラミネート時の温度管理を怠ったり、絶縁シートの使用方法を誤ったりすると、発生するもので、生産工程時の処理工程でも注意が必要です。

特に、大型化している現在の太陽電池パネルにおいては、重量も増し、取り扱いにも注意を払わないと、常に歪みを発生することになり、当初のセルと比較すると3分の1以下の薄さになっており、表面処理技術の発達やEVシートの発達により、セルに生じているマイクロクラック(ヒビ割れ)さえも分かりにくくなっている。このため、現場で設置してからクラックの発生が生じ易くなり、太陽電池パネル自体に振動や歪みが生じるような設置方をした場合は、まちがいなく、少なからず発生してくるはずである。

実際の太陽光発電所で、これらEVシートの働きを見ることができる施設を紹介致しますので、EVシートとはどのような物なのかを実際に体験してください。

北杜市にあります『北杜サイト太陽光発電所』で見学することができます。

(現地でのパンフレット太陽電池ユニット番号53・54)

こちらの施設は、申請をすれば見学することができますので、実際に発電している発電所の太陽電池パネルの近くで御覧いただき、EVシートをご確認下さい。

見学時には、専門の説明員が説明をしてくれますので、指示に従い安全に見ることができます。

北杜サイト太陽光発電所 アドレス

http://www.city.hokuto.yamanashi.jp/komoku/shisei/ondanka/1305816924-38.html

こちらの太陽光発電所では、多種の太陽電池を見ることができますので、驚くような太陽電池や、見た目はおんなじ、でも作り方が違う風変わりの太陽電池まで見学することができます。

太陽電池の使用方法や用途が多様化している中で、主流になりつつある大型化した太陽電池パネルの使用に配慮が必要な場合があります。特に、季節変動が激しく、昼夜の温差が大きく、降雪がある場所においては、フレームと太陽電池(EVシート)密封性と収縮により、不具合が発生して、設置方法によっては積雪荷重が大きくかかると破損する場合があり、大型太陽電池パネルを使用時は、太陽電池パネルの中心に過大な重量が懸かっても歪みが発生しない対策をとる必要があり、フレームは大丈夫でも、太陽電池本体がガラスとともに外れ破損する場合が想定されます。

だいぶ横道に逸れたので、EVシートへ話を戻します。

ここまでで、太陽電池パネルの構造はお分かりいただけたと思います。

そして、EVシートの役割も御分かりいただけたと思います。

現在求められているEVシートの役割は、如何に多くの光を取り込み、如何に戻さずに太陽電池セルに投射するかになっております。

当初の太陽電池は、反射防止膜が無く、降り注いだ太陽の光をセルの表面で、一部しか捉えることができずに、発電効率が低かったのですが、EVシートの発展とともに、降り注いだ光を閉じ込め、更に吸収できるようにすることで、光を逃がしにくくなり、発電効率を上げて来ています。実際には、初期の太陽電池では、太陽光が表面ガラスに反射されまぶしく感じたものですが、現在の太陽電池では、太陽を反射させて見ても、反射光はほとんど気になりません。

このように、EVシートの透過性を上げることにより、より多くの太陽光を取り入れ、反射防止膜の利用により、更に取り入れた光を有効に利用し、将来的には多くの波長を捉えることのできるセルの開発に合わせて、波長ごとの反射防止に寄与し、多層化して行くセル表面処理に合わせ、高効率の太陽電池の開発に取組むことが求められております。

○単結晶・多結晶の両セルは、表面ガラスと直接接触はできないので、この間にEVシートでクッションと接着の両面の役割がEVシートの基本です。

特に、当初の太陽電池セルの厚さは髪の毛と同じくらいあったのですが、技術革新が進み、近年コスト削減によりセルの厚みが薄くなるにつれ、EVシートの重要性が増しましたが、あまりに薄くしたために歩留まり率が悪化し、現在では、セル厚は修正され、製造工程時の衝撃によるクラックの発生を最小限にしているようです。

また、近年製造が盛んになって来た、アモルファスや化合物太陽電池はガラス面に直接受光部分を積もらせ、更に積み重ねてサンドして行くので、バックシートの重要性も忘れてはいけない。

ここまで、書いてまいりましたが、知識が不足しているため、ここまでと致します。

浅川

【参考ページアドレス】

http://www.film-sheet.com/topics/32.html

PS

詳細については、知識が乏しい中で、書き上げましたので不備があると思いますので、不審な点や不明確の点については、直接、各メーカーや研究所等に御尋ね下さい。